Fabricación de vidrio

La fabricación de vidrio implica dos métodos principales: el proceso del vidrio flotado para productos planos, y el vidrio soplado para producir botellas y otros recipientes.:)

En términos generales, las fábricas de envases de vidrio modernas operan en tres fases: preparación de las materias primas, proceso en caliente, y postproceso en frío. En la primera, se almacenan y dosifican las materias primas; en la segunda se funde el vidrio mediante hornos y se da forma a los envases utilizando máquinas especiales; y en la tercera se inspecciona el producto, y se embala para ser expedido.

La tabla siguiente muestra valores habituales de puntos fijos de viscosidad aplicables a la producción de vidrio a gran escala y para vidrios fundidos en laboratorio:

Uno de los pasos iniciales del proceso de fabricación del vidrio es el procesamiento de las materias primas, que suelen almacenarse en grandes silos (alimentados por camión o ferrocarril), con capacidad para hasta 5 días de producción. Algunos sistemas incluyen el tamizado de los materiales; su inspección, muestreo y análisis; secado, o precalentado (en el caso del reciclado). Automatizadas o manuales, estas instalaciones pesan y miden los materiales, efectuando su mezcla mediante tolvas, cintas transportadoras, y balanzas para alimentar los hornos. Se preparan cargas de materiales de acuerdo con las diferentes características deseadas (colores y calidades). La disponibilidad y la pureza de los materiales determinan las condiciones de cada lote.

En el proceso en caliente es donde se dan distintas formas al vidrio fundido. Para mantener su temperatura, los hornos se alimentan lentamente. Suelen funcionar con gas natural o fueloil, con temperaturas de hasta 1.575 °C, limitadas solo por la calidad del material del propio horno y por la composición del vidrio. Los tipos de hornos utilizados suelen tener alimentación de oxígeno para mejorar su rendimiento. Su capacidad de producción se suele medir en toneladas métricas por día.

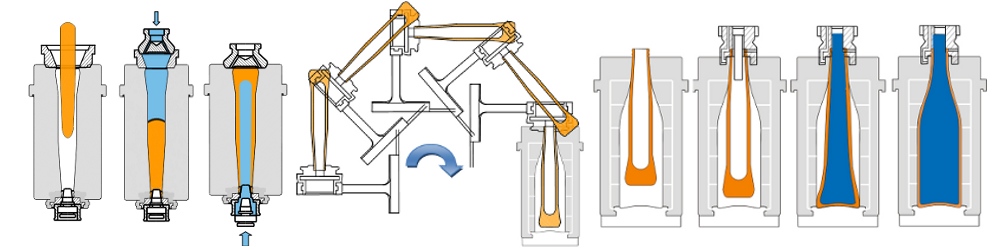

Actualmente hay dos métodos primarios de fabricar recipientes de vidrio: el método de soplado y soplado utilizado solo para envases de cuello estrecho, y el método de prensado y soplado utilizado para tarros y recipientes de forma cónica.

En ambos métodos, un flujo de vidrio fundido a su temperatura plástica (1.050–1.200 °C), es cortado con una hoja de cizallamiento para formar un cilindro sólido de vidrio, denominado una "gota" (gob en inglés), con el peso predeterminado necesario para hacer una botella. Ambos procesos se inician con la gota en descendiendo por gravedad, guiada a través de alimentadores y tolvas a los pre-moldes de soplado o prensado según el método, cuyas dos mitades están cerradas y se sellan por arriba mediante un separador.

En el proceso de soplado y soplado, el vidrio es primero soplado a través de una válvula superior, forzándolo a bajar hacia al molde de boca de tres piezas, mientras queda aprisionado del molde del cuello, donde se da forma a los detalles de la boca del recipiente (el anillo para sujetar las chapas o las estrías helicoidales de los cierres de rosca), seguidamente el macho o aguja se retira dejando pasar un primer soplo de aire comprimido que dará lugar a una preforma. Gracias a un brazo de inversión (invert en inglés) se envía la preforma al molde acabador tras girar 180°, donde gracias al segundo soplo, resultará un recipiente totalmente formado.

Como ya se ha indicado, estos recipientes están fabricados en dos etapas. Los moldes de la primera etapa conforman todos los detalles de la boca del recipiente, pero el cuerpo inicialmente queda de un tamaño mucho más pequeño que su medida final. Estos recipientes parcialmente terminados se denominan "parisons", aunque son inmediatamente soplados a continuación para que adquieran su forma final.

Respecto al mecanismo, los "anillos" están sellados por abajo mediante un émbolo. Con el primer soplado, la gota toma su posición, y el émbolo se retira ligeramente, para dejar que la superficie del recipiente se alise. Este soplado procedente de la parte inferior a través del émbolo crea el "parison", quedando el cuello del recipiente en la parte inferior del molde. El cierre se levanta y los espacios se abren, girando ahora el molde 180 grados. Con el cuello del recipiente situado ahora arriba, se termina de dar la forma al recipiente mediante el segundo soplado.

En el proceso de compresión y soplado, el "parison" está formado por un émbolo de metal largo que se eleva e impulsa el vidrio hacia afuera para llenar el anillo y los moldes. El proceso entonces continúa como en el caso anterior, con el "parison" transferido al molde de la forma final, y el vidrio soplado en el molde.

Acto seguido, el envase de vidrio es extraído del molde por un mecanismo especial, y es depositado sobre una plataforma donde se enfría con corrientes de aire. Finalmente, las botellas son transportadas a una temperatura controlada para ser sometidas al proceso de recocido.

Estas máquinas controlan y mueven las partes que dan forma a los envases. Constan de 19 mecanismos básicos que intervienen para formar una botella. Normalmente son accionados por aire comprimido (de alta presión - 3.2 bar y de baja presión - 2.8 bar). Están cronometrados electrónicamente para coordinar todos sus movimientos. La máquina de sección individual (o IS en inglés) es la más utilizada. Tiene un banco de entre 5 y 20 secciones idénticas, cada una con un sistema completo para fabricar envases. Las secciones están en una fila; un alimentador con una tolva móvil les suministra el vidrio. Las secciones pueden a su vez hacer uno, dos, tres o cuatro envases simultáneamente.

Después del proceso de conformación, algunos envases —particularmente aquellos destinados para contener productos alcohólicos— se someten a un tratamiento para mejorar la resistencia química de su interior, denominado desalcalización, en general mediante la inyección de un sulfuro o una mezcla de gas conteniendo flúor cuando el vidrio está a altas temperaturas. El gas es típicamente aplicado al envase con el aire utilizado en el proceso de soplado, o a través de una tobera que dirige una corriente del gas a la boca de la botella. El tratamiento hace el envase más resistente a la disolución de álcalis, que puede causar aumentos en el pH del producto, y la degradación del envase en algunos casos.

Cuando el vidrio se enfría, se solidifica y se contrae. El enfriamiento desigual causa un vidrio débil debido a tensiones residuales internas. Un horno de recocido (conocido en la industria como Lehr) calienta los envases a aproximadamente 580 °C y después los enfría gradualmente durante un tiempo que depende del grosor del vidrio (entre 20 y 6000 minutos).

En el postproceso en frío se aplica un espray de recubrimiento de polietileno para mejorar la resistencia a la abrasión y reducir el rozamiento, se etiquetan, se inspeccionan los posibles defectos de los envases, y se empaquetan en contenedores para su expedición.

Los envases de vidrio son inspeccionados al 100%; máquinas automáticas, o a veces personas, inspeccionan cada envase para detectar una serie de defectos (como pequeñas grietas o inclusiones de restos de ladrillo refractario del horno, o gránulos de arena de gran tamaño defectuosamente fundidos), retirando los envases con fallos para ser fundidos de nuevo. Retirar estos envases es especialmente importante debido a que estos defectos incrementan el peligro de rotura del vidrio. Por ejemplo, estos elementos pueden generar cantidades importantes de tensión térmica, causando que el envase se destruya de forma explosiva cuando es calentado.

Otros defectos incluyen las burbujas (denominadas blisters en inglés), las paredes excesivamente delgadas, o el defecto de fabricación que se conoce como lágrimas. En el sistema de compresión y soplado, si un émbolo y su molde están fuera de alineación, o se han calentado a una temperatura incorrecta, el vidrio se adherirá a cualquier elemento y acabará desgarrado.

Además de rechazar los envases defectuosos, el equipo de inspección confecciona estudios estadísticos que se facilitan a los operarios de las máquinas de conformación. Sistemas de ordenador recogen la información necesaria para localizar los moldes donde se estén produciendo fallos. Esto es posible porque cada molde marca con un código de puntos los envases que produce. Los operadores también llevan a cabo una serie de controles manualmente en muestras de envases, normalmente controles visuales y dimensionales.

A veces las fábricas de envases ofrecen servicios como el etiquetado. Hay muchas tecnologías de etiquetado disponibles. Específica del vidrio es la aplicación de un esmaltado cerámico. Se trata de una serigrafía aplicada al envase con una pintura de esmalteCoca-Cola.

Los envases de vidrio son embalados de varias maneras. En Europa son frecuentes los palés con entre 1000 y 4000 envases cada uno. Se forman con máquinas automáticas (paletizadores) que disponen y apilan los envases en capas superpuestas separadas por láminas de apoyo. Otras posibilidades incluyen cajas e incluso bolsas cargadas a mano. Una vez embalados los envases, los nuevos paquetes son etiquetados y almacenados.

Los recipientes de vidrio normalmente reciben dos recubrimientos de superficie, uno en el procesado en caliente, justo antes del recocido y uno en el procesado en frío, justo después del recocido. En el primer proceso se añade una capa muy delgada de óxido de estaño (IV) utilizando un compuesto orgánico seguro o inorgánico, el cloruro de estaño. Los sistemas basados en el estaño no son los únicos utilizados, pero son los más habituales. El cloruro de titanio o los titanatos orgánicos también son utilizados. En todos los casos el recubrimiento hace la superficie del vidrio más adhesiva al segundo recubrimiento en frío, típicamente una capa de cera de polietileno, aplicada a través de una emulsión basada en agua. Esto hace el vidrio resbaladizo, evitando enganchones y paradas en las cintas transportadoras que mueven los envases por la línea de producción. El invisible recubrimiento combinado resultante proporciona al envase una superficie virtualmente inrayable. Estos recubrimientos a menudo se denominan endurecedores (debido a la reducción de daños que suponen), aunque una definición más correcta podría ser la de recubrimientos protectores.

Las máquinas conformadoras son en gran parte impulsados por aire comprimido. Las fábricas normalmente disponen de varios compresores grandes para proporcionar el aire comprimido necesario. Hornos, compresores y máquinas moldeadoras generan cantidades de calor considerables, y normalmente se refrigeran con agua. El vidrio caliente que no es utilizado en la máquina de conformación (llamado cullet) se desvía y es generalmente enfriado con agua, y a veces incluso procesado y aplastado en un sistema de inmersión en agua. A menudo se disponen varias torres de refrigeración compartidas por los distintos sistemas, dimensionadas de forma que se pueda proceder a su mantenimiento sin necesidad de detener la planta de fabricación.

La fabricación de envases de vidrio en el mundo desarrollado es un negocio de mercado maduro. El crecimiento anual en ventas de la industria en su totalidad generalmente sigue el crecimiento de la población. Es también un negocio geográfico; el producto es pesado y de gran volumen, y las materiales primas necesarias (arena, ceniza de sosa y caliza) generalmente son fácilmente disponibles, por lo tanto es conveniente localizar las instalaciones de producción cercanas a sus mercados. Un horno de vidrio aguanta producciones de centenares de toneladas, y sencillamente no es práctico cerrarlo cada noche, o de hecho, en cualquier periodo corto de menos de un mes. Las fábricas por tanto funcionan 24 horas al día y 7 días a la semana. Esto significa que hay poco margen para aumentar o reducir los índices de producción. Los hornos son instalaciones muy caras y complejas, y requieren una planificación de al menos 18 meses. Dado este hecho, y el hecho que hay normalmente más productos que líneas de producción, esto significa que los envases que se venden han sido previamente almacenados. El reto de producción es ser capaz de pronosticar la demanda a corto plazo (de 4 a 12 semanas) y sobre todo en el largo (de 24 a 48 meses). Las fábricas son generalmente dimensionadas para cubrir la demanda de una ciudad; en los países desarrollados normalmente cada fábrica puede cubrir las necesidades de una zona de 1 a 2 millones de personas. Una fábrica típica puede producir de 1 a 3 millones de envases al día. A pesar de su posicionamiento como producto de un mercado maduro, el vidrio disfruta un alto nivel de aceptación del consumidor y es percibido como un envase de primera calidad.

Los envases de vidrio son completamente reciclables y las industrias del vidrio en muchos países mantienen políticas, a veces a instancias de los gobiernos, consistentes en mantener un precio alto de los envases usados para asegurar índices de retorno alto. Índices de retorno del 95% no son raros en los países nórdicos (Suecia, Noruega, Dinamarca y Finlandia). Naturalmente, los envases de vidrio también pueden ser reutilizados, y en países en desarrollo esto es común, aunque el impacto medioambiental de lavarlos es incierto. Factores a considerar en este caso son las sustancias químicas y el agua fresca utilizadas en el lavado, y el hecho de que un envase de un solo uso puede fabricarse con mucho menor peso, utilizando menos de la mitad de vidrio (y por lo tanto, de energía) que un envase multiuso. Otro factor significativo en la consideración de la reutilización en el mundo desarrollado es la preocupación del productor sobre el riesgo y la responsabilidad sobre el producto derivadas de utilizar un componente (el envase reutilizado) de seguridad desconocida y difícilmente evaluable. En comparación con otros tipos de embalajes (plástico, cartón, aluminio) es sorprendente señalarlo; pero todavía no existen estudios concluyentes acerca del ciclo de vida del vidrio.

Se denomina vidrio flotado al que se fabrica depositando el material fundido sobre un lecho de metal también fundido, normalmente estaño, aunque el plomo y varias aleaciones de bajo punto de fusión fueron utilizadas antiguamente. Este método da a la hoja de vidrio un grosor notablemente uniforme y superficies muy planas. Las ventanas modernas están hechas de vidrio flotado. La mayor parte del vidrio flotado es vidrio de sílice común, aunque el vidrio borosilicatado ocasionalmente y el vidrio para pantallas planas de televisión de forma sistemática se producen con este método, también conocido como proceso Pilkington (fue inventado por el británico Alastair Pilkington en la década de 1950).

Como todas las industrias altamente concentradas, las fábricas de vidrio causan impactos medioambientales locales moderadamente altos, así como impactos globales. Esta situación es agravada porque son negocios ligados a mercados maduros y a menudo han sido localizados en el mismo lugar por periodos de tiempo largos, lo que en muchos casos se traduce en que han quedado enclavadas en suelo residencial debido al crecimiento de las ciudades. Los impactos principales en estas zonas residenciales son el ruido, el uso de agua potable, la contaminación del agua, la emisión de NOx y SOx, la contaminación del aire, y la generación de polvo.

Las máquinas de conformación generan un ruido considerable. Al ser operadas por aire comprimido, pueden producir niveles de ruido de hasta 106dBA. Cómo afecte este ruido al entorno depende fuertemente del diseño de la fábrica. Otro factor de producción de ruido es el movimiento de los camiones. Una fábrica típica procesa del orden de 600 toneladas diarias de material, lo que a su vez significa la salida desde la fábrica de una cantidad equivalente de producto acabado.

El agua suele refrigerar hornos, compresores y el vidrio fundido sobrante. El uso del agua en las fábricas varía ampliamente; pero suele estar en el entorno de un metro cúbico por cada tonelada de vidrio fundido. De este metro cúbico, la mitad se evapora en procesos de enfriamiento y el resto se evacúa en forma de aguas residuales.

Muchas fábricas utilizan agua con aceite emulsionado para enfriar y lubricar los mecanismos que manipulan el vidrio fundido. Este emulsión contamina el agua que se evacúa de las fábricas, aunque normalmente están equipadas con sistemas de depuración de efectividad variable.

Los óxidos de nitrógeno son un producto natural de la combustión de gases en la atmósfera, y en consecuencia son producidos en grandes cantidades por los hornos de vidrio. Algunas fábricas en zonas urbanas con problemas de contaminación del aire particulares los mitigan utilizando oxígeno líquido. Aun así, la lógica de esta medida es cuestionable, por el coste en carbono de (1) no utilizar regeneradores y (2) licuar y transportar el oxígeno. Los óxidos de azufre son producidos en el proceso de fusión del vidrio. Manipulando la dosificación de las materias primas se puede lograr una atenuación limitada de este efecto; alternativamente se pueden utilizar sistemas de depuración de gases.

Las materias primas que componen el vidrio son materiales granulares o pulverulentos. Los sistemas para controlar la formación de polvo suelen ser difíciles de mantener, y dadas las grandes cantidades de materiales movidas cada día, basta que una mínima proporción pase al aire para constituir un problema considerable. Además, el trasiego de los envases de vidrio en la línea de producción (por rozamiento o rotura) produce partículas de vidrio en suspensión.