Impresión 3D

La impresión 3D es un avance muy importante de tecnologías de fabricación por adición donde un objeto tridimensional es creado mediante la superposición de capas sucesivas de material. Las impresoras 3D son por lo general más rápidas, más baratas y más fáciles de usar que otras tecnologías de fabricación por adición, aunque como cualquier proceso industrial, están sometidas a un compromiso entre su precio de adquisición y la tolerancia en las medidas de los objetos producidos. Las impresoras 3D ofrecen a los desarrolladores de un producto la capacidad para imprimir partes y montajes hechos de diferentes materiales con diferentes propiedades físicas y mecánicas, a menudo con un simple proceso de ensamble. Las tecnologías avanzadas de impresión 3D pueden incluso ofrecer modelos que pueden servir como prototipos de producto.

La impresión 3D permite la fabricación de productos personalizados que se ajustan a las necesidades de cada usuario. La personalización en masa es una de las tendencias en el desarrollo de productos.

Desde 2003 ha habido un gran crecimiento en la venta de impresoras 3D. De manera inversa, el coste de las mismas se ha reducido. Esta tecnología también encuentra uso en campos tales como joyería, calzado, diseño industrial, arquitectura, ingeniería y construcción, automoción y sector aeroespacial, industrias médicas, educación, sistemas de información geográfica, ingeniería civil y muchos otros.

En el año 1976 se desarrollaron equipos y materiales de fabricación de aditivos tempranos. En 1981, Hideo Kodama, del Instituto Municipal de Investigaciones Industriales de Nagoya, inventó dos métodos de fabricación AM de un modelo de plástico tridimensional con un polímero fotoendurecible, en el que el área de exposición a rayos ultravioleta era controlada por un patrón de máscara o transmisor de fibra de barrido. El 16 de julio de 1984, Alain Le Méhauté, Olivier de Witte y Jean Claude André presentaron su patente para el proceso de estereolitografía. Esto fue tres semanas antes de que Chuck Hull presentase su propia patente de estereolitografía. La aplicación de los inventores franceses fue abandonada por la compañía General Electric francesa (ahora Alcatel-Alsthom) y CILAS (The Laser Consortium). La razón aducida fue "por falta de perspectiva empresarial". Luego, en 1984, Chuck Hull de la corporación 3D Systems desarrolló un sistema prototipo basado en el proceso llamado como estereolitografía, en el que se añaden capas mediante el curado de fotopolímeros con láseres de rayos ultravioleta. Hull definió el proceso como un «sistema para generar objetos tridimensionales mediante la creación de un patrón transversal del objeto a formar», pero esto ya había sido inventado por Kodama. La contribución de Hull fue el diseño del formato de archivo STL (STereoLithography) ampliamente aceptado en la actualidad por el software de impresión 3D, así como las estrategias digitales de corte y relleno de volúmenes comunes a muchos procesos actuales. El término «impresión en 3D» se refería originalmente a un proceso que empleaba cabezales de impresión de chorro de tinta estándar y personalizados. Proceso y término inventado en el MIT por el profesor Emanuel Sachs por las mismas fechas. La tecnología utilizada por la mayoría de las impresoras 3D hasta la fecha —especialmente los modelos para aficionados y orientados al consumidor— es el modelado por deposición fundida, una aplicación especial de extrusión de plástico.

El material de fabricación se deposita en planos virtuales realizados por diseño asistido por ordenador(CAD) o por software de modelado y animación, que la máquina utiliza sucesivamente como guía para la impresión. Dependiendo de la máquina que se utiliza, el material o materiales de unión se deposita inicialmente sobre el lecho de construcción o de la plataforma y se va depositando hasta que el material de estratificación se completa y el modelo 3D final ha sido "impreso". Una interfaz estándar de datos entre el software CAD y las máquinas de impresión es el formato de archivo STL (STL (siglas provenientes del inglés "'STereo Lithography'"'). El STL es un formato de archivo informático de diseño asistido por computadora (CAD) que define la geometría de objetos en 3D, excluyendo información como color, texturas o propiedades físicas que sí incluyen otros formatos CAD. Un archivo STL se aproxima a la forma de una pieza o un ensamblaje utilizando capas horizontales. Facetas más pequeñas producen una superficie de mayor calidad. CAPA es un formato de archivo de entrada que se genera, y archivos como VRML (WRL) a menudo se utilizan como entrada para las tecnologías de impresión 3D, que son capaces de imprimir a todo color.

Existen cuatro principales técnicas para la impresión 3D:

Existe múltiples tecnologías de impresión 3D con diferentes beneficios y limitaciones que pueden ser utilizadas de forma complementaria. Sus principales diferencias se encuentran en los materiales y el proceso utilizado para materializar una capa o sección (recordemos que en estas tecnologías el objeto se construye por capas).

Algunas se basan en la transformación del material ante un cambio térmico como ser el modelado por deposición fundida (FDM o FFF, usualmente conocido como equipos de filamento) y el sinterizado de láser selectivo con sus siglas (SLS), mientras que otro gran grupo opera a través de la fotopolimerización por luz UV de plásticos termoestables (resinas) como ser las tecnologías de estereolitografía (SLA / DLP) o multijet.

Debido a la variedad de materiales disponibles y las fortalezas de cada tecnología muchos usuarios combinan varias tecnologías/impresoras dependiendo de las necesidades particulares de cada aplicación/ necsidad. Generalmente las consideraciones principales son velocidad, coste del prototipo impreso, coste de la impresora 3D, elección y coste de materiales, así como la capacidad o no para elegir el color.

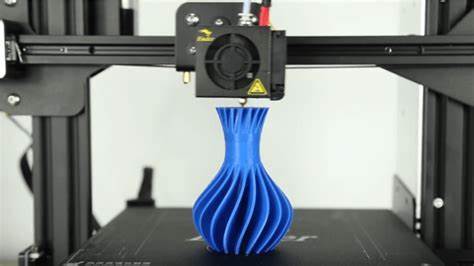

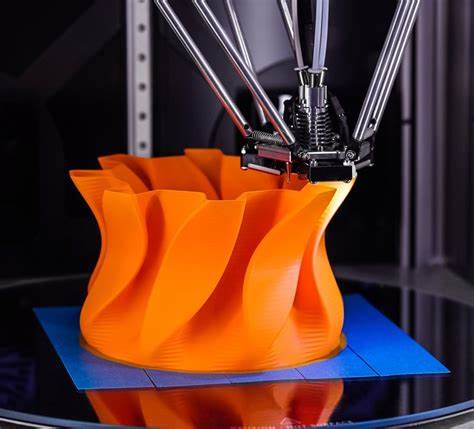

Usando material en filamentos previamente extruidos, el modelado por deposición fundida, una tecnología desarrollada por Stratasys, usa una tobera para depositar material fundido sobre una estructura soporte generalmente en sentido horizontal, capa a capa. Cuando se acaba una capa, se empieza la siguiente. Cada capa puede estar formada por un único objeto, por objetos independientes o por objetos ligados entre sí. No es posible una vez que se ha impreso una capa de descender en altura para hacer una capa inferior. Este sistema es muy usado en prototipado rápido tradicional y, dado su bajo coste, se ha popularizado mucho a nivel doméstico. En este sistema es difícil depositar en el aire una capa que no tenga soporte debajo más allá de una cierta dimensión. El soporte tiene que ser o bien la plataforma inicial o una capa anterior. Para solventar este inconveniente se pueden añadir soportes auxiliares temporales que no forman parte del objeto a construir y que se retiran una vez que el objeto ha sido terminado.

Otro enfoque es fundir de manera selectiva el medio de impresión sobre una base granular. En esta variación el medio no fundido sirve de soporte para los resaltes y paredes delgadas de la pieza a producir, reduciendo así la necesidad de soportes auxiliares temporales. Generalmente se usa un láser para sinterizar el medio y formar el sólido. Ejemplos de esto son el sinterizado selectivo por láser y el sinterizado directo de metal por láser (DMLS) usando metales. Una última variación consiste en usar una resina sintética que se solidifica usando la luz de LEDs.

El funcionamiento de este tipo de impresoras 3d está ligado al seguimiento de un programa de control numérico en el que están asignados los movimientos que debe hacer la impresora y a qué velocidad debe hacerlos. Para obtener este programa se usan diferentes softwares de corte o slicers, en los que se cargan los diseños creados a partir de un software CAD como Solidworks u otros similares.

Existe una amplia gama de materiales plásticos que pueden usarse en función de las propiedades que se deseen lograr en la pieza impresa en 3d, siendo el PLA el más usado por su bajo precio y facilidad de uso. Del mismo modo, es importante destacar que esta es la técnica más empleada en el sector industrial para crear prototipos, series cortas y piezas funcionales que puedan incorporarse con posterioridad a máquinas más complejas. Su precisión es tal que otros métodos convencionales de la industria, como el mecanizado CNC, está pasando a un segundo plano, pues su coste a nivel de infraestructura y producción también es mayor.

La fotopolimerización, tal como su nombre lo indica, es una reacción de polimerización inducida por luz. ... Un fotopolímero es un polímero que cambia sus propiedades al ser expuesto a cierto espectro de luz, estos cambios pueden ser estructurales, por ejemplo, endurecimiento del material como resultado de la reticulación.

La tecnología estereolitografía (SLA) utiliza resinas líquidas fotopoliméricas que se solidifican cuando son expuestas a la luz emitida por un láser ultravioleta. De esta forma se van creando capas superpuestas de resina sólida que van creando el objeto.

Con este tipo de tecnología se consigue una alta precisión dimensional y el aspecto visual de las piezas creadas con impresoras dotadas de esta tecnología es más liso y uniforme que con la tecnología de modelado por deposición fundida. Por otra parte los materiales usados, las resinas, suelen emitir vapores que pueden resultar nocivos al inhalarse, por lo que es recomendable tomar las medidas de seguridad oportunas, como el uso de mascarillas o gafas de protección.

Las piezas creadas con este tipo de tecnología de impresión 3d deben ser post-procesadas y limpiadas con alcohol isopropílico.

En la fotopolimerización por luz ultravioleta, SGC, un recipiente de polímero líquido es expuesto a la luz de un proyector DLP bajo condiciones controladas. El polímero líquido expuesto endurece; la placa de montaje se mueve hacia abajo en incrementos pequeños y el polímero es expuesto de nuevo a la luz. El proceso se repite hasta que el modelo es construido. El polímero líquido restante es entonces extraído del recipiente, dejando únicamente el modelo sólido.

Mediante el mecanismo de fotopolimerización por absorción de fotones se pueden conseguir características ultra pequeñas a través de la técnica de la microfabricación 3D. En esta variación, el objeto 3D deseado es trazado en un bloque de gel con un láser. El gel es curado y se solidifica sólo en los lugares en donde el láser es enfocado debido a la nolinealidad óptica de la fotoexcitación. Después de la etapa de láser, el gel restante es lavado. Esta técnica permite tamaños de menos de 100 nm, siendo fácilmente fabricables tanto en estructuras complejas de partes móviles como de partes fijas.

Recientemente se han desarrollado técnicas que por medio de un enfriamiento controlado de agua tratada, son capaces de producir una auténtica impresión 3D con hielo como material.

Aunque es una tecnología en desarrollo y sus ventajas a largo plazo están aún por ver, el ahorro de material específico para llevar a cabo la impresión, independientemente del coste del proceso, parece una de ellas.

Es similar a una impresora de inyección de tinta normal, solamente que en lugar de colocar tinta sobre un papel, genera capas de un polímero líquido que cura al instante con luz UV y pasa a estado sólido.

Hay impresoras que se pueden montar desde un kit. A modo de ejemplo, la impresora Prusa i3 tiene como base los siguientes elementos:

La empresa de impresoras 3D CoLiDo, lanzó al mercado la CoLiDo DiY. Una impresora en kit premontada y configurada que reduce el tiempo de montaje a menos de 20 minutos.

Las impresoras 3D no pueden utilizar cualquier material. No obstante, hay una gran variedad de materiales usados para su impresión, como: transparentes, de colores, opacos, flexibles, rígidos, de alta temperatura y resistencia. Este tipo de materiales satisfacen necesidades desde el punto de vista visual y táctil, y además, son muy resistentes y con la fuerza necesaria que los prototipos requieren. El diseño de un producto concreto lleva a escoger el material que debemos utilizar, la impresora y el proceso por el cual se imprimirá. En la revista Metal Actual señalan que:

"En el mercado existen más de 60 tipos de materiales para impresión 3D, que gracias a sus características y propiedades físico-químicas, posibilitan la creación de prototipos perfectos, de gran precisión, excelente nivel de detalle y aplicables casi a todos los sectores industriales" (Andrea Ruiz, 2011, p.34).

Dentro de los materiales que más se usan, están los que simulan plásticos de ingeniería, llamados filamentos, como Ácido poliláctico y Acrilonitrilo butadieno estireno (ABS). El filamento PLA es un poliéster poliláctico, biodegradable, derivado del maíz. Se presenta en múltiples colores, incluyendo su color natural, e incluyendo colores translucidos y limitados. El ABS es barato y con buena terminación, el material adecuado para prototipado de piezas que requieren una alta resistencia al impacto y golpes fuertes. Este filamento también se presenta en una amplia variedad de colores.

Otro material es la resina. Ofrece una mayor resolución que el ABS, simula plásticos estándar que están hechos de polipropileno y es adecuado para modelos que necesiten dureza, flexibilidad y resistencia, como juguetes, cajas de batería, piezas de automóvil y contenedores.

Los filamentos para impresión 3D vienen caracterizados por el diámetro (en milímetros). Se venden generalmente en bobinas por peso (kg). El grosor del filamento condiciona el mecanismo para fundir el filamento y las boquillas que depositan el material. Los materiales principales son los siguientes:

A diferencia de la estereolitografía, la impresión 3D por inyección está optimizada para obtener velocidad, coste bajo y facilidad de uso, todo lo cual hace de ella una técnica muy útil para etapas tempranas del diseño en ingeniería. No son necesarios materiales químicos tóxicos como los usados en estereolitografía y se requiere un mínimo trabajo de post-impresión para el acabado; la única necesidad es el soplado del polvo sobrante después del proceso de impresión, o la retirada de material de soporte en otras técnicas. Las impresiones de polvo coaligado pueden ser endurecidas más tarde por cera, o por impregnación de polímero termoplástico. Las piezas FDM pueden ser endurecidas mediante filtrado de otro metal en la pieza. Con la aparición de materiales de impresión que simulan madera, bronce y otros, y se pueden utilizar distintas técnicas para mejorar los acabados. Por ejemplo el uso de acetona en la impresiones con ABS, el uso de lija y posterior aplicaciones de barniz a las impresiones en materiales con suspensión de madera, finalmente el pulido por abrasión en las impresiones con suspensiones de bronce.

Los conceptos de resolución y tolerancia de impresión aparecen a menudo mezclados, superpuestos e incluso intercambiados. Algunos fabricantes prefieren usar un término que englobe a ambos conceptos, tal como precisión dimensional.

Parece más razonable referir la resolución de una impresora 3D a la capacidad de posicionamiento o de discernimiento de distancias antes de la inyección o depósito de material, mientras que la tolerancia de impresión dependerá, además, del proceso de solidificación o de acabado. Una buena prueba de que pueden ser tomados como conceptos diferentes es que a menudo la tolerancia de impresión suele presentar valores más desfavorables que la resolución.

En cualquier caso, la resolución puede estar dada en espesor de capa en el palno vertical (Z), mientras que en el plano X-Y, puede estarlo por puntos por pulgada (ppp). El espesor típico de capa es del orden de 100 micras (0,1 mm), aunque algunas máquinas tales como el Objet Connex imprimen capas tan delgadas como 16 micras. La resolución X-Y es comparable a la de las impresoras láser convencionales. En el caso de que el proceso las use, las partículas son del orden de 50 a 100 micras (0,05-0,1 mm) de diámetro.

La tolerancia final de las dimensiones de la pieza dependerá profundamente, además de la resolución antes descrita, de la tecnología y del material utilizados. Es uno de los parámetros más importantes en la elección del proceso de impresión y del dispositivo, ya que no sólo determinará la propia tolerancia dimensional de la pieza, sino si, en caso de espesores pequeños, dicha pieza es realizable o no.

El límite actual de tolerancia para dispositivos DIY o de bajo coste están en torno a 0,1 - 0,2 mm. Para trabajos de más demanda dimensional, algunos fabricantes son capaces de garantizar tolerancias del orden de las decenas de micras.

Los usos de estas tecnologías han cambiado fuertemente gracias al desarrollo de nuevas tecnologías y materiales de alto desempeño. En sus orígenes las principales aplicaciones estaban ligadas al prototipado y desarrollo mientras que hoy podemos encontrar piezas funcionales en aerolíneas comerciales y automóviles de competición. En la actualidad las aplicaciones incluyen visualización de diseños, prototipado/CAD, desarrollo de productos, ingeniería, producción, arquitectura, arqueología, educación, salud y entretenimiento.

En un proceso de desarrollo poder acceder a modelos físicos suma valiosa información en las etapas más tempranas del proceso. De esta forma rápidamente los involucrados en el proyecto pueden validar la funcionalidad desde la interacción del producto con otros componentes, su forma de uso, su interacción con el usuario, etc. De forma adicional se pueden identificar y validar supuestos asociados a la forma de falla o limitaciones y cuestiones críticas a iterar o cuidar en los próximos ciclos de desarrollo. Contar con equipos de prototipado rápido insituo permite a un estudio de diseño iterar y generar 4 o más versiones de un dispositivo en el mismo día.

La manufactura aditiva posibilita la fabricación a baja escala a costos extremadamente accesibles con inversión inicial nula. Dependiendo de la naturaleza de la pieza en cuestión podemos acceder a una variedad de materiales, terminaciones superficiales y desempeños mecánicos para aplicaciones como ser: sistemas de anclaje, casings, componentes para ruteo de cables o tubuladuras, bisagras, indicadores, sistemas de seguridad, conectores, piezas a medida, weareables, etc. En particular esta tecnología resulta excepcionalmente útil cuando los tiempos de provisión se disparan por complicaciones en la logística o los costos asociados al mantenimiento de un stock mínimo.

Para el mantenimiento de equipos, máquinas o líneas de producción en casos donde el repuesto original no existe (el fabricante cerro, el modelo se discontinuó, etc) o donde el repuesto tiene un valor elevado para compras por bajo volumen, tiempo de reposición elevado y una tasa de fallas baja que no amerite anticiparse a dicha ocurrencia. Dada la variedad de materiales y el avance de la tecnología en muchos casos los repuestos impresos exceden el desempeño de las partes originales con tiempos entre fallas significativamente mayores a los iniciales.

En la fabricación, desarrollo o mantenimiento de productos existen muchas ocasiones en las que las herramientas disponibles en el mercado no son compatibles con el producto que está ensamblando o reparando. Las plantillas y accesorios personalizados (jigs and fixtures) ayudan a los operadores a garantizar un trabajo preciso y repetible, por ejemplo, guiando una herramienta o sosteniendo un objeto en su lugar. En un entorno de producción acelerado, esta eficiencia puede marcar una gran diferencia en el resultado final de una empresa.

Las aplicaciones en educación son enormes, ayudando a los alumnos a visualizar y entender conceptos abstractos. Las aplicaciones en ciencias sociales, ciencias de la naturaleza, matemáticas, arte, historia y, por supuesto, tecnología, tienen el potencial de revolucionar la actividad pedagógica.

Por ejemplo, investigadores docentes del área de Ciencias y Tecnologías Aplicadas del Instituto de Industria de la Universidad Nacional de General Sarmiento (UNGS) desarrollaron dos juegos didácticos desarrollados para la enseñanza y el aprendizaje de conceptos matemáticos destinados a estudiantes con discapacidad visual. Se trata de JUDITH, Juego Didáctico para Tareas Hápticas, y de JAIME, Juego de Áreas Impresas para Matemática Elemental. Ambos dispositivos ya están siendo utilizados por estudiantes y docentes de la UNGS y de otras universidades del país. Recientemente también diseñaron Urbis, un dispositivo táctil para representar espacios urbanos, también destinado a estudiantes con discapacidad.

Foodini y ChefJet son algunas de las impresoras 3D de comida más conocidas. La propia tecnología permite sustituir algunos procesos y personalizar los ingredientes, tanto en forma como en composición. Algunas de las cadenas que están trabajando en ella son PepsiCo, Singular Bread y Barilla. Destaca la creación de comida elaborada con masas de microalgas, aunque los ingredientes más usados con el chocolate y el azúcar.

La manufactura aditiva se utiliza en la reconstrucción de fósiles en paleontología, replicado de antigüedades o piezas de especial valor en arqueología y reconstrucción de huesos y partes del cuerpo en ciencia forense y patología. El uso de tecnologías de escaneo 3D, permite la réplica de objetos reales sin el uso de procesos de moldeo, que en muchos casos pueden ser más caros, más difíciles y demasiado invasivos para ser llevados a cabo; en particular, con reliquias arqueológicas de alto valor cultural donde el contacto directo con sustancias de moldeo puede dañar la superficie del objeto original.

Se ha sugerido el uso de las tecnologías de impresión 3D en este campo solo desde la década de los 2010.Artistas han usado impresoras 3D de diferentes maneras. Durante el Festival de Diseño de Londres, un montaje, desarrollado por Murray Moss y dirigido a la impresión 3D tuvo lugar en el Museo de Victoria y Alberto. La instalación fue llamada Industrial Revolution 2.0: How the Material World will Newly Materialise.

No falta tampoco la ropa impresa en 3D en materiales como el Filaflex; una técnica que ha cautivado a diseñadores como Karl Lagerfeld, Iris van Herpen, Melinda Looi y Danit Peleg, entre otros. De hecho actualmente existe un certamen llamado 3D Fashion Day. Entre las impresoras más destacables de este tipo triunfa una máquina española: la Kniterate.

El fabricante de zapatillas deportivas Adidas, por otra parte, fue pionera en este ámbito, pues ya en 2015 desarrolló unas zapatillas impresas en 3D. Estamos hablando de las FutureCraft 4D. También hallamos lencería, joyas, bolsos y otros accesorios.

La impresión 3D aplicada en medicina puede ser por ejemplo un proceso que consiste en la creación de órganos artificiales a partir de un modelo digital con la ayuda de una impresora 3D, en contraposición a las metodologías de reproducción genéticas.

En aplicaciones no biológicas, el proceso de impresión 3D es relativamente rápido; bastan tres minutos para el escaneo, dos horas para procesar los datos, y entre cuatro y ocho horas para completar la impresión de los materiales deseados.

En los últimos años la disminución de costes de producción de las impresoras 3D y la adaptación del código abierto del software que emplean las impresoras está acelerando su expansión, lo cual ha empezado a tener un impacto en otros campos de la ciencia, como en la biología y medicina, dando paso a que numerosos equipos multidisciplinarios de científicos e ingenieros trabajen para resolver las limitaciones actuales de esta tecnología. La técnica de impresión en medicina y otras áreas viene dada por los ingredientes que de momento se pueden utilizar y la velocidad de impresión de las impresoras.

Con este proceso se busca anatómicamente que el tejido sea capaz de contener las propiedades y las formas necesarias. Además, la capacidad de crear modelos precisos y versátiles permite un mejor aprendizaje, ya que simula muy bien los tipos de tejido, por lo que es posible adaptar partes del cuerpo según la patología y las características del paciente.

Actualmente se han desarrollado métodos de impresión 3D de modelos de segmentos corporales utilizando imágenes de tomografía computarizada u otro tipo de escaneo, lo que permite realizar réplicas de secciones corporales. Éstos generan un símil de la dicha sección corporal, real y tangible, que conserva las proporciones, las relaciones topográficas, la morfología y el color, sin peligro de descomposición ni contaminación. Este recurso computacional ofrece amplias aplicaciones en la docencia de la medicina, manteniendo la conceptualización volumétrica.

El diseño de tejidos humanos dimensionales es utilizado en las investigaciones médicas para acelerar el proceso de descubrimiento de fármacos, permitiendo que los tratamientos puedan desarrollarse más rápido y a un menor costo. Consiste en una serie de imágenes de un tejido de varias capas 3D que imitan la composición en capas por ejemplo de la pared del vaso sanguíneo. El proceso puede adaptarse para producir los tejidos en una variedad de formas, desde microescala a estructuras más grandes.

Los avances en impresión de tejidos marcan que en futuro próximo los órganos impresos se puedan implantar y que sean compatibles en los pacientes que necesiten un trasplante. Actualmente existe una empresa, llamada Organovo, que se encarga de la creación de tejidos impresos en 3D.

El primer paso del proceso consiste en desarrollar los protocolos de los bioprocesos para los bloques de la construcción multicelular, y biotinta, la cual se utiliza para construir bloques del tejido. Los bloques se dispensan a partir de una bioimpresora. Se deposita una capa de hidrogel que se puede utilizar ya sea como soporte, ya que los tejidos se construyen verticalmente, para lograr la tridimensionalidad; o como material de relleno para crear espacios vacíos dentro de los tejidos para imitar las características de tejido nativo. Posteriormente se añaden, sucesivamente y capa a capa, las células para que se fusione y se obtenga la forma deseada.

En el año 2011, Antohony Atala imprimió un riñón por primera vez. El riñón no era funcional, pero estaba hecho de tejido humano. Lo que busca la biotinta es permitir completar la creación o impresión de órganos artificiales y ser compatible con los organismos vivos.

Este proceso podrá ahorrar considerable tiempo. Varios estudios demuestran que hacer una impresión 3D de un órgano como un riñón puede suponer unas dos horas, comparado con otros métodos de impresión 3D actuales que son 10 veces más lentos. Sin mencionar que se reducirá el estrés al que las células son usualmente sometidas al pasar por los conductos de los cabezales, con lo que aumentaría su tiempo de vida.

Por otro lado, dentro del campo de la impresión de tejidos, uno de los problemas es el sistema vascular, dado que son operaciones quirúrgicas peligrosas y es necesario mejorar la técnica. La difusión molecular solo puede asegurar el intercambio de oxígeno y nutrientes hasta una distancia de 100μ, por lo cual una posible solución ha sido la implantación de múltiples capas de tejido. De esta forma, dado que el grosor de cada una de estas capas es de 80μ, el oxígeno se puede difundir. El objetivo fue implantar tejido de miocardio, consiguiendo que el sistema celular del paciente vascularice para volver a implantar las capas. Como resultado se ha comprobado la eficacia de este método de autoensamblaje en casos prácticos como la construcción de orejas. En el 2013 se publicó el proceso que permite replicar una oreja con un molde de colágeno, relleno con células. Estas orejas artificiales ya se han logrado implantar con éxito en animales.

Han existido diferentes esfuerzos, a veces relacionados entre sí, para desarrollar impresoras 3D adecuadas para su uso de "sobremesa" y conseguir que esta tecnología esté disponible a precios asumibles para el gran público. Gran cantidad de estos trabajos han sido dirigidos y enfocados hacia los entusiastas del DIY o las comunidades de 'early adopters', ambos con conexiones con el mundo académico y 'hacker'.

RepRap es un proyecto para el desarrollo de una impresora 3D de código abierto gratuito FOSS, cuyas especificaciones completas son distribuidas bajo la Licencia General Pública GNU. Esta impresora puede imprimir muchas partes de sí misma. En fecha de noviembre de 2010 la RepRap puede únicamente imprimir sus partes plásticas. Desde entonces se está llevando a cabo un desarrollo para dotar al dispositivo de la capacidad de imprimir sus propias placas de circuitos también, así como sus piezas de metal.

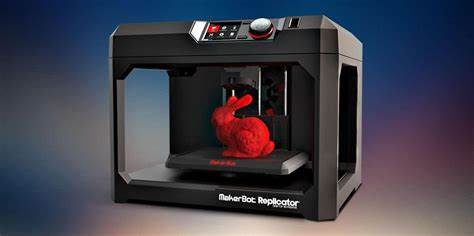

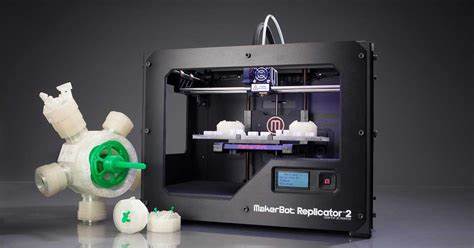

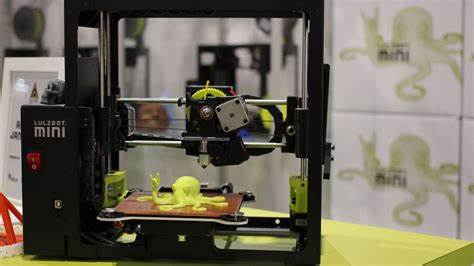

Están disponibles kits de impresoras para montarlas uno mismo. Los precios de estos kits de impresoras varían desde los 500 USD por el Printrbot derivado de modelos previos de la RepRap, hasta 1800 USD. El MakerBot es una impresora 3D de código abierto de MakerBot Industries.

Compañías tales como HP, GE Additive, Objet Geometries, Industrias Viwa, Voxeljet, Stratasys, 3D Systems, EOS GmbH, Membino GmbH, Ultimaker, Formlabs, Zortrax, BCN3D son proveedores de impresoras industriales.Otras como Asturbot o Velleman proveen kits para crear tu propia impresora 3D. Además hay proveedores especializados en componentes para impresoras 3D, como ThingiBOX, Reprapworld, BricoGeek o i3Dlc.

El Centro de estudios Ingleses Context desarrolló un estudio en el que recientemente desveló quienes fueron los principales vendedores de impresoras 3D en 2017. La conclusión final es: HP y GE Additive, filial de fabricación aditiva de General Electric, que se encuentran en el TOP de las 5 principales empresas dedicadas a las tecnologías 3D.

Fue hace cerca de dos años que el gigante norteamericano General Electric anunció la compra de Concept Laser, adquiriendo posteriormente Arcam, principales fabricantes europeos de impresoras 3D industriales.

Por otro lado entre los vendedores de impresoras 3D destacado se encuentra HP, que si se ha especializado en la fabricación aditiva de polímeros mediante su tecnología Multi Jet Fusion, ha tenido ganancias de $ 97,3 millones, de acuerdo al estudio inglés ha tenido un crecimiento de 7,760% en comparación con el año anterior el año anterior. Con una cuota de mercado del 6%, HP podría estar muy por delante de los gigantes Stratasys o 3D Systems gracias a su sólida red de socios y a su primera respuesta prometedora. Su nueva línea de máquinas también podría transformar el mercado y colocar al fabricante estadounidense por delante en el tablero.

En muchos casos los fabricantes operan con redes de revendedores y representantes locales. Esto les permite una mayor penetración en los mercados locales, provee la posibilidad de contar con soporte técnico local y acerca la solución de la mano de especialistas con experiencia en las dinámicas e industrias regionales. En este caso podemos encontrar empresas como 3DCriar en Brasil representando Ultimaker, Formlabs, ZMorph y DaVinci; Hornero3DX en Argentina representando Ultimaker, Formlabs, Zortrax, BCN3D y BASF; Century3D en México representando Ultimaker, Markforged, Formlabs, 3DSystems y otros

Existen múltiples proveedores de servicios de impresión3D y diseño a demanda. Algunas compañías como Fabricando3D, Shapeways, Sculpteo, Ponoko, Vulcano3D o Cresilas, ofrecen servicios de impresión 3D en línea, abiertos tanto a la industria como a clientes individuales. Una vez enviado el diseño 3D en el formato pedido, la compañía se hace cargo de la impresión y del envío de la pieza terminada al cliente. Otras empresas como Hornero3DX en Argentina ofrecen servicios combinados de manufactura aditiva, diseño, consultoría y capacitación dependiendo de las necesidades puntuales de cada industria y cliente particular. Lood Studio MX en México, conjuga el diseño industrial y la Impresión 3D, creando servicios enfocados al desarrollo de productos y a la manufactura de baja y mediana escala.

Escribe un comentario o lo que quieras sobre Impresión 3D (directo, no tienes que registrarte)

Comentarios

(de más nuevos a más antiguos)

Aún no hay comentarios, ¡deja el primero!